در کارخانههای صنعتی مانند کارخانههای روی، فرآیندهای تولیدی معمولاً با مواد شیمیایی و اسیدی بسیار قوی سروکار دارند. موادی نظیر اسید سولفوریک، اسید کلریدریک و سایر ترکیبات شیمیایی خورنده به صورت گسترده در تولیدات مختلف استفاده میشوند. این مواد برای پردازش فلزات و استخراج فلزات از سنگهای معدنی ضروری هستند. هرچند، این مواد اسیدی با گذر زمان میتوانند به تجهیزات و زیرساختهای کارخانه آسیبهای جدی وارد کنند.

آسیبهای ناشی از مواد شیمیایی:

مواد اسیدی، و بخارات مواد اسیدی ، میتوانند باعث خوردگی سطوح فلزی، تخریب دیوارها و کفهای صنعتی و همچنین کاهش عمر تجهیزات شوند. خوردگی باعث ضعف سازهای و در نهایت شکست تجهیزات و تخریب زیرساختها میشود که نه تنها هزینههای نگهداری و تعمیر را افزایش میدهد، بلکه میتواند توقف تولید و حتی حوادث جدی را به دنبال داشته باشد. بنابراین، حفاظت از تجهیزات و سطوح صنعتی در برابر این عوامل تخریبی امری حیاتی است.

معرفی پوشش اپوکسی:

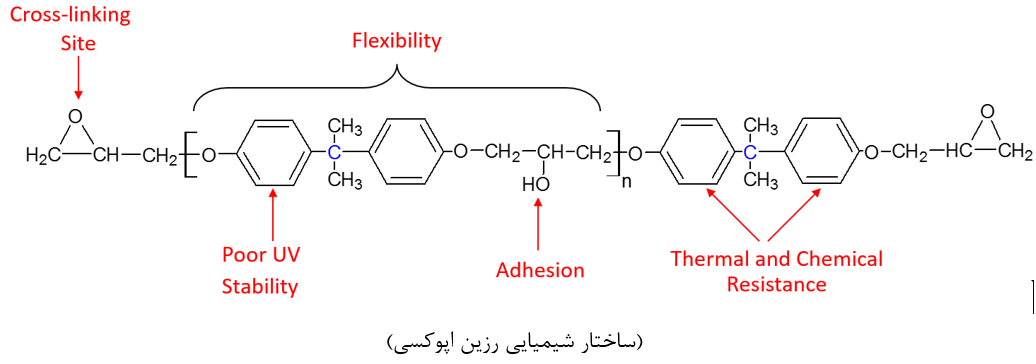

یکی از راهکارهای موثر برای محافظت از تجهیزات و زیرساختها و سطوح در برابر حمله مواد شیمیایی، استفاده از پوششهای اپوکسی است. پوششهای اپوکسی، به دلیل ساختار شیمیایی مقاوم خود، به عنوان سدی محافظ در برابر مواد اسیدی و شیمیایی عمل میکنند. این پوششها به طور خاص برای مقاومت در برابر محیطهای خورنده طراحی شدهاند و به سطح مورد نظر چسبیده و مانع از تماس مستقیم مواد شیمیایی با زیرساختها میشوند.

چرا پوشش اپوکسی؟

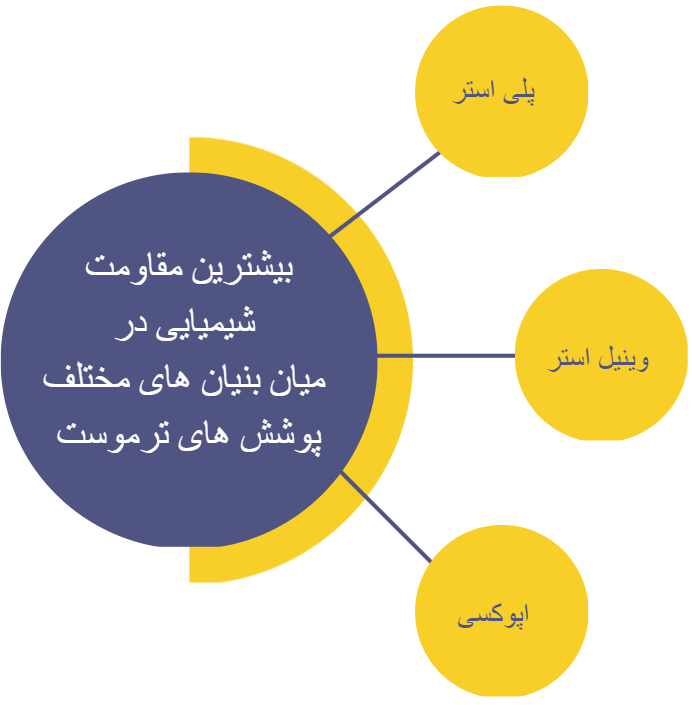

بر اساس استاندارد NACE 6G197/SSPC-TU 2 بیشترین مقاومت شیمیایی در میان بنیانهای مختلف پوشش های ترموست را میتوان به ترتیب بین گروه های زیر شناسایی نمود:

- پلی استر:

به دلیل وجود تعداد زیادی پیوندهای غیراشباع و پیوندهای شیمیایی استری در رزین پلی استر، مقاومت شیمیایی رنگهای پلی استر بسیار ضعیف میباشد. جذب آب این ماده بسیار زیاد بوده و با گذشت زمان، آب جایگزین ساختار شیمیایی رزین پلی استر میگردد. این ماده به دلایل اقتصادی برای امور مرتبط با دکوراسیون داخلی و صنایع چوبی کاربرد وسیعی دارد. چرا که از استحکام کافی در برابر آب و مواد شیمیایی برخوردار نمیباشد.

- وینیل استر:

بنیان شیمیایی رزین وینیل استر بر پایه اپوکسی bisphenol-A است که گروههای اپوکساید انتهایی آن با متاکریلیک اسید وارد واکنش شده و باند استری بین ساختار bisphenol- A وmetacrylic acid تشکیل شده است. از آن جا که امکان هیدرولیز پیوند شیمیایی استری در محیطهای قلیایی وجود دارد، در پوششهای وینیل استر معمولا از پرکهای شیشه (گلاس فلیک) استفاده میشود برای اینکه تا حدودی از نفوذ آب و مواد شیمیایی جلوگیری شود. شایان ذکر است افزایش غلظت و دمای زیاد محیط، مقاومت پوشش وینیل استر را در برابر قلیا کاهش میدهد. خشک شدن گلس فلیک وینیل استر همواره با جمع شدگی شدید همراه است که موجب حبس تنش بسیار زیاد در پوشش میشود. حرارت زایی بسیار زیاد رنگ وینیل استر در زمان خشک شدن، شرایط اجرا را مشکل نموده و احتمال ورقهای و جدا شدن پوشش از سطح زیر کار را افزایش می دهد. برای بهبود ویژگیهای اجرایی مخصوصا کارپذیری بنیان وینیل استر به صورت محلول در استایرن عرضه میگردد که یک ماده سمی به شمار رفته و هنگام اجرا بخارات سمی متصاعد مینماید؛ بنابراین در زمان اجرا باید در خصوص رعایت موارد ایمنی نیروهای اجرایی توجه بسیار زیادی شود. پوشش وینیل استر به صورت سه جزئی عرضه شده و زمان انبارداری آن بسیار کم (بین 3 تا 6 ماه) است و این زمان با افزایش دما به شدت کاهش مییابد. به صورت کلی میتوان گفت مقاومت های شیمیائی این نوع پوشش از پلی استر بهتر بوده و با توجه به اینکه قسمتی از ساختار پلی استر در این ماده با بنیان اپوکسی جایگزین شده است، قیمت تمام شده این ماده بیشتر میباشد.

توجه داشته باشیم که چسبندگی بین لایه وینیل استر جدید و قدیمی وجود ندارد لذا ترمیم ماده در صورت آسیب دیدگی امکان پذیر نیست.

- اپوکسی: رزینهاي اپوکسی در صنعت خیلی بیشتر از ترکیبات وینیل استر و پلی استر مورد استفاده قرار میگیرد که از دلایل اصلی آن به توان به موارد ذیل اشاره نمود.

- خواص مکانیکی عالی

- چسبندگی بسیار زیاد به سطوح مختلف

- مقاومت حرارتی مناسب

- مقاومت شیمیایی خوب

- جمع شدگی کم

- عدم تولید مواد فرار حین پخت

این مواد از انعطافپذیری بسیار خوبی نسبت به وینیل استر و پلی استر برخوردار هستند و به همین دلیل احتمال ترک خوردن آن به دلیل بروز تنشهای حرارتی در بتن و انقباض و انبساط سازه بسیار کمتر است.

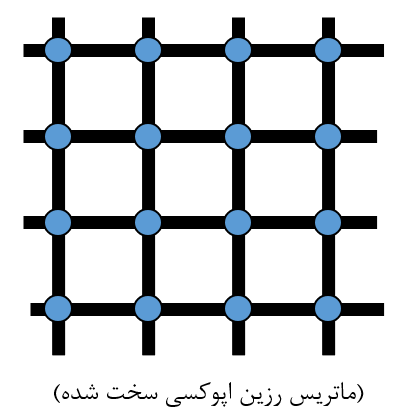

انگیزه نامگذاری این گروه از رزینها گروه اکسیران در انتهاي مولکول آنهاست. حلقه اکسیران بسیار فعال بوده در اثر واکنش با ترکیبات اسیدي و یا قلیایی و یا ترکیبات حاوي اتم هیدروژن فعال، باز شده و فرآیند پلیمریزاسیون رخ میدهد و پس از پخت، دانسیته شبکهاي شدن بالایی مشاهده میشود. رایجترین ترکیبات مورد استفاده ترکیبات حاوی نیتروژن میباشند که به نام هاردنر شناخته شده هستند. برای تهیه این نوع پوششها، از هاردنرهای مختلفی از جمله پلی آمیدوآمینها، پلی آمینها و فنالکامینها استفاده میشود که با رزین اپوکسی وارد واکنش شده و هر یک خواص و ویژگی های منحصر به فردی را در رزین اپوکسی ایجاد می نمایند.

نحوه عملکرد پوشش اپوکسی:

پوششهای اپوکسی از دو جزء رزین اپوکسی و هاردنر (سختکننده) تشکیل شدهاند که با ترکیب این دو جزء، یک سطح سخت و مقاوم تشکیل میشود. این ساختار شیمیایی علاوه بر ایجاد یک لایه مقاوم فیزیکی، خواص شیمیایی منحصر به فردی دارد که از ورود اسیدها و مواد خورنده به سطح زیرین جلوگیری میکند. پوششهای اپوکسی نه تنها در برابر اسیدها مقاوم هستند، بلکه از مقاومت مکانیکی و فشاری بالایی نیز برخوردارند که آنها را برای استفاده در کفپوشها و دیوارهای صنعتی مناسب میکند.

پوشش اپوکسی Abadur_280 , Abadur_Hp350:

راهکاری بدون نیاز به لایههای اضافی

پوشش اپوکسی ما به دلیل فرمولاسیون پیشرفتهای که دارد، در مقایسه با رنگهای اپوکسی معمولی موجود در بازار یک مزیت ویژه دارد:نیاز به هیچگونه پرایمر، لایه زیرین یا لایه نهایی ندارد. در حالی که بیشتر رنگهای اپوکسی به یک لایه زیرین (پرایمر) مانند زینک ریچ برای جلوگیری از خوردگی و همچنین یک لایه نهایی برای افزایش مقاومت نیاز دارند، پوشش اپوکسی ما بهتنهایی قادر به ارائه حفاظت کامل است. این ویژگی باعث کاهش زمان و هزینه نصب میشود و اجرای فرآیند پوششدهی را سریعتر و کارآمدتر میسازد.

قابلیت اجرا در ضخامتهای بالا

یکی دیگر از ویژگیهای متمایز پوشش اپوکسی ما این است که میتوان آن را در ضخامتهای بالا اجرا کرد بدون اینکه شره کند یا روان شود. این خاصیت امکان ایجاد لایههای محافظتی قویتر را فراهم میکند، به خصوص در محیطهای صنعتی که به محافظت حداکثری در برابر مواد شیمیایی و اسیدی نیاز دارند. ضخامت بیشتر پوشش، مقاومت بالاتری در برابر خوردگی و تخریب فیزیکی ایجاد میکند، بدون اینکه خطر لایهلایه شدن یا کاهش کیفیت پوشش وجود داشته باشد.

کاهش مراحل نصب:

به دلیل حذف نیاز به پرایمر و لایههای نهایی.

اجرای سریعتر و اقتصادیتر:

کاهش تعداد مراحل کاری و مواد مصرفی.

مقاومت در برابر اکثر مواد شیمیایی:

این ویژگیها، پوشش اپوکسی پوشش صدر را به یک راهکار بیرقیب برای صنایع حساس به مواد شیمیایی مانند کارخانههای روی تبدیل میکند.