همه چیز درباره ی ترک

انواع ترک دلایل بروز شکل ظاهری و توضیحات مختصر

دلیل بروز ترک |

بروز شکل ظاهری |

توضیحات مختصر |

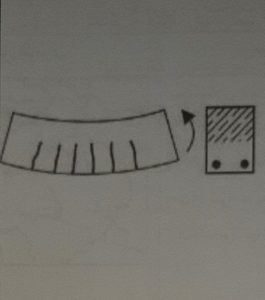

| سوسماری شدن |  |

سوسماری شدن مدلی از ترک های ریزنزدیک به سطح بتن است که در اثر جمع شدگی لایه ی سطحی بتن، به عنوان نمونه به دلیل عمل آوری ناکافی این ترك ها معمولاً تنها چند میلی متر عمق دارند. |

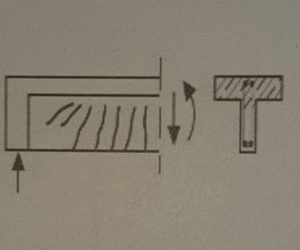

| جمع شدگی ناشی از خشک شدن |

|

ترک های ناشی از کاهش حجم بتن در اثر جمع شدگی در تمام سطح (مقطع) در ترکیب با انتهای سازه به عنوان نمونه در یک دال بتنی بزرگ معمولاً ترک از دل سطح مقطع خرج می شود |

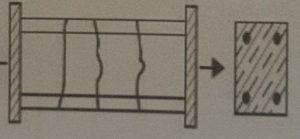

| حفره های موجود در زیر میلگردها |

|

ترک های موازی با میلگردها در نزدیکی سطح |

| ترک های ناشی از بارگذاری خارجی | ||

| بارهای خمشی |  |

ترک های ناشی از تغییر شکل سازه در ناحیه تحت خمش ترک ها عمود بر مخور میلگردها ایجاد می شوند این ترک ها ناحیه کششی آغاز و در تار خنثی ختم می شوند.بسته به میزان قرارگیری سازه در معرض عوامل مخرب، این ترک ها تا عرض ۰٫۴ میلی متر قابل قبول خواهند بود. |

| بارهای برشی |  |

ترک ها در ناحیه هایی که بارهای برشی شدیدی وارد می شود شکل می گیرند منشا این ترک ها در محل ترک های خمشی واقع شده است. بستهبه میزان قرارگیری سازه در معرض عوامل مخرب، این ترك ها تا عرض 4/0 میلی متر قابلقبول خواهند بود. |

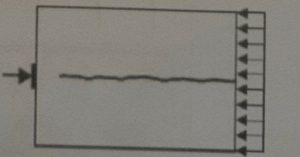

| بارهای تنش محوری |  |

ترک ها به دلیل بارهای کششی محوری در تمامسطح مقطع شکل گرفته (بدون خمش با برش،یا فقط با کمیه خمش یا برش) |

| تنش دونیم شدن |

|

ترک هایی که موازی با نیروهای فشاری اصلی بوجود می آیند ونمونه ای برای توزیع بارهای گستردهدر سازه های بتنی پیش تنیده هستند. |

شکل زیر ترک هایی که در خطوط مستقیم و در امتداد میلگردها رخ داده اند را نشان میدهد.

این الگوی ترک نمونه ای برای درزهای اجرایی با درزهای بین قطعات پیش ساخته که با یک لایه نازک بتن پوشش داده شده اند نشان داده شده است.

نگاشت ترک

نگاشت ترک ها عموما برای یک سازه ی کامل به وسیله ی بازرسی چشمی انجام می شود.این نگاشت شامل موقعیت، جهت و عرض ترک است که تمام این اطلاعات به نقشه ی سازه منتقل می شود.نگاشت ترک معمولا به همراه نگاشت عیب ها و حفره های بتن صورت می پذیرد.

برای شناسایی بهتر ترک های ریز، سطح بتن بهتر است با استفاده از یک ظرف محتوی مخلوط گاز و آب مرطوب شود.پس از خشک شدن تقریبی سطح، بی درنگ ترک های ریز نمایان شده و به آسانی قابل شناسایی هستند.این روش همچنین برای سطوح خشن مانند بتن های پاششی قابل اجراست.

بسته به نوع سازه پیش از شناسایی ترک ها، شبکه ای ترسیم می شود که امکان موقعیت یابی هر ترک را به آسانی ایجاد می کند. این شبکه می تواند برای اعضای گوناگون سازه همچون ستون های عادی در یک سقف پارکینگ، جهت دار باشد.

تصویرهای تکمیلی از کل سازه که در طول نگاشت ترک تهیه می شود می تواند اطلاعات ارزشمندی برای هر گونه بررسی تکمیلی در دفتر کار به دست دهد.

ترک های منظم و موازی در امتداد لبه تیرهای زیر سقف امتداد یافته.اند منشأ این ترکها تغییر ناگهانی در سخنی کل سازه است و از این رو جمع شدگی ناشی از خشک شدن کامل سازه باعث به وجود آمدن ترکها در ناحیه ای میشود که سختی تغییر می کند.

عرض ترک را میتوان به وسیله ذره بین های درجه دار یا خط کش ویژه عرض ترک اندازه گیری کرد. خط کش یاد شده دارای خطوط مشکی رنگی است که معمولاً با ضخامت هایی از ۰٫۱ میلی متر تا ۵ میلی متر بر روی آن ترسیم شده اند.

با مقایسه عرض ترک و ضخامت خطوط روی خط کش،عرض ترک تعیین می شود.باید توجه کرد که عرض ترک در سطح ممکن است بزرگ تر از عرض آن در سایر قسمت های ترک باشد.بنابراین ممکن است برای اندازه گیری عرض درست ترک،لازم باشد تا به وسیله ی مته، مغزه ای درون ترک ایجاد شود.

انتخاب دقیق مدل ترمیم ترک به شدت از عواملی چون عرض ترک، حرکت آن و نیز شرایط ترک مانند این که آیا ترک دارای آب هست یا خیر و یا این که عرض ترک در طی زمان تغییر می کن یا خیر، تاثیرپذیر است.بنابراین، این اطلاعات باید همواره در مدارک مربوط به نگاشت ترک موجود باشد.

عمق ترک

در رابطه با عمق ترک، آگاهی از این که آیا ترک در تمام ضخامت عضو ساختمانی گسترش یافته یا خیر(ترک های جداکننده) اهمیت دارد.ایم کار به آسانی و با مقایسه ی دو وجه عضو ساختمانی انجام می شود. تعیین عمق ترک(به طور نمونه المان های سازه ای با یک وجه قابل دسترسی) می تواند با روش های مخرب صورت پذیرد(مانند مغزه گیری) و یا با استفاده از روش های غیرمخرب(مانند انعکاس ضربه،اندازه گیری به روش فراصوت).

به دلیل زمان بر بودن روش های بررسی، این روش ها این روش ها عمدتا به بررسی های محلی محدود می شوند.

عمق ترک همچنین می تواند با تزریق یک رزین پلیمری با ویسکوزیته ی پایین به داخل ترک و اندازه گیری عمق ترک پس از سخت شدن رزین و مغزه گیری از محل ترک تعیین شود.وجود رزین این اطمینان را ایجاد می کند که مغزه گرفته شده به دلیل وجود ترک از هم جدا نمی شود، همچنین عمق ترک را می توان از روی مغزه تشخیص داد.

حرکت ترک

اطلاعات حرکتی ترک بسیار مهم است زیرا روش ترمیم ترک و نیز مواد مناسب برای تزریق، بسته به حرکت های ممکن ترک، انتخاب می شوند. روش های گوناگونی برای شناسایی حرکت ترک ها وجود دارند.

نشانه گذاری با گچ یا ملات دو روش ارزان و ساده برای نشانه گذاری در بررسی حرکت های بلندمدت هستند. نشانه ها به صورت عمود بر ترک ترسیم می شوند، در این حالت بازشدگی ترک منجر به ورود ترک خوردگی به داخل ناحیه علامت گذاری شده با گچ می شود.

حرکت لبه های ترک در سنگ گچ یا ،ملات اندازه گیری دقیق عرض بازشدگی ترک را میسر می کند. ملات های پایه سیمانی اغلب برای اعمال بر روی سطوح خارجی استفاده می شوند.

به عنوان جایگزین، نشانه های پیش ساخته نیز می تواند مورد استفاده قرار گیرد. این نشانه ها با استفاده از یک چسب رزینی ،سریع بر روی سطح و در امتداد لبه های ترک چسبانیده می شود. درجه های موجود بر روی این نشانه ها ثبت حرکت های ترک را ممکن می سازد. از سایر روش های متداول در ثبت حرکت های بلندمدت ترک عبارتست از ترانسفورماتورهای متغیر خطی (LDVTS)، که پیوسته حرکت های ترک را ثبت می کنند.

اجزای سامانه بازبینی ترک بر روی سقف یک سازه بتنی نصب شده و اندازه گیری به وسیله LDVT ها انجام میشود همچنین این سامانه دارای یک دستگاه ثبت کننده است که میتواند داده ها را به وسیله سرویسهای سیار ارسال نماید، مانند ارسال به یک آدرس ایمیل بدین ترتیب دریافت داده ها بدون دسترسی مستقیم به دستگاه ثبت کننده ممکن خواهد بود. همچنین دما نیز ثبت میشود چنانچه حرکت ترک مورد بازبینی قرار میگیرد برای تفسیر آن همواره باید دما ثبت شود.

پرکردن ترک ها

بر اساس 15044 EN پر کردن ترک ها یکی از اهداف زیر را برآورده می سازد:

قابلیت انتقال نیروی ترکهای پرشده

پر کردن شکل پذیر ترک ها

تورم مناسب ترک های پرشده

این اهداف رایج ترین نیازهای ترمیم ترک را پوشش می دهد. لازم به یادآوری است که ویژگی قابلیت انتقال نیرو و شکل پذیری پرکننده ها به طور همزمان ایجاد نمی شود.

چشم پوشی از هدف پر کردن ترک، وضعیت ترک در انتخاب مواد مناسب پرکردنی اهمیت به سزایی دارد. حداقل ضخامت، وضعیت رطوبت ترک، تحرکات روزانه، اگر قابل اجرا باشد، همگی بر روی انتخاب مواد تأثیر میگذارند و همان طور که در بخش بعدی نشان داده شده است می تواند بیشتر یا کمتر با توجه به خواص هر ماده تعمیم پیدا کند. این خواص در برچسب CE موراد پر کردن ترک نیز مشخص شده است تا از انتخاب مواد مناسب اطمینان حاصل شود

اپوکسی EP

رزین های اپوکسی معمولاً برای ایجاد قابلیت انتقال نیرو در ترک های پرشده با عرض پیش تر از mm 0.1 استفاده می شوند. رزین های اپوکسی موادی دو جزئی هستند و معمولا بدون حلال با ویسکوزیته ای پایین در حدود بین ۱۵۰ تا ۴۰۰ میلی پاسکال ثانیه دارند. چسبندگی آن ها به بتن خشک عالی است.

بسته به نوع رزین اپوکسی، میزان رطوبت ترک می تواند متفاوت باشد. همچنین کم ترین عرض ترک و کمترین و بیشترین دمای کاربری نیز بسته به نوع رزین اپوکسی میتواند متفاوت باشد. میزان رطوبت مورد نیاز ترک به نوع اپو کی بستگی دارد. در ترک هایی که آب درون آن ها جریان دارد پلی یورتان استفاده می شود.

رزین های اپوکسی معمولاً به صورت دوجزئی و در دو ظرف مجزا عرضه می شوند که اندازه این ظرف ها با توجه به نسبت استوکیومتری دقیق رزین اپوکسی است. پس از اختلاط هر یک از اجزای رزین اپوکسی بر اساس برگه های اطلاعات فنی که از سوی تأمین کننده ارایه شده است، زمان کاربری، زمان بین اختلاط و شروع عملیات گیرش، بیش ترین زمان کاربری را تعیین می کند.

به طور کلی به دلیل استحکام چسبندگی و استحکام کششی زیاد رزین های اپوکسی، ترک های پرشده با رزین های اپوکسی استحکام کششی بیشتری نسبت به بتن اطرافشان دارند. اگر بخش ترمیمی سازه تحت نیروی بیش از حد قرار بگیرد، ترک های جدیدی می تواند در کنار ترک پوشیده شده با اپوکسی شکل گیرد.

پلی یورتان PUR

پلی یورتان ها پلیمرهای فعالی هستند که به منظور شکل پذیر کردن ترک های پرشده استفاده می شوند. پلی یورتان یک فوم شکل پذیر درون ترک ایجاد می کند و می تواند درون ترک های مرطوب و حتی ترک های دارای جریان دایمی آب، اعمال شود. بسته به نوع پلی یورتان، یک یا دو جزء برای انجام عملیات تزریق مورد نیاز است. پلی یورتان های تک جزئی با آب تشکیل فوم می دهند. پلی یورتان های دو جزئی (ایزوسیانات و پلی ال) پس از ترکیب شدن با یکدیگر فومی پایدار و نشت ناپذیر تشکیل می دهند.

بسته به وضعیت ترک، چندین عملیات ترمیمی مورد نیاز است. اگر ترک هایی با جریان دایم آب باید بسته شوند، ابتدا پلی یورتانی تک جزئی به درون ترک تزریق می شود تا جریان آب از ترک را کاهش دهد. نتیجه چنین تزریقی ایجاد یک فوم با تخلخل نسبتاً بالا است که همچنان اجازه نفوذ به آب را البته با نرخ بسیار کمتر می دهد.

تشکیل چنین فومی تنها چند ثانیه طول می کشد. پس از تزریق اول، تزریق دوم نیز انجام می شود تا نرخ جریان آب را به صفر برساند. این تزریق با استفاده از پلی یورتان تک جزئی انجام می شود که منجر به تشکیل فومی با تخلخل کم می شود. از آنجا که پلی یورتان دوجزئی به چند ساعت زمان برای تکمیل واکنش نیاز دارد، انجام تزریق اول ضروری است تا از شستشوی مواد موجود در ترک در زمان فرایند اجرا جلوگیری شود.

ژل های اکریلیک

ژل های آکریلیک برای کاهش انتقال آب به درون خاک یا سازه های غیر مسلح استفاده می شود. این ژل ها در درون ترک ها تورم کرده و موجب پر شدن ترک میشود و باید با احتیاط استفاده شود، زیرا ممکن است حفاظت کاملی در برابر خوردگی ایجاد نکند. در صورتی که ژل های آکریلیکی در هنگام استفاده در تماس با فولاد قرار گیرد،ارایه گواهینامه حفاظت و دوام در برابر خوردگی مورد نیاز است.

مواد پرکننده سیمانی

مواد پرکننده پایه سیمانی در مواردی که هدف بازگرداندن ظرفیت باربری به یک سازه باشد و در صورتی که اطراف ترک مرطوب باشد به کار می رود. این مواد دارای سیمان درجه عالی با مساحت ویژه ای تا ۱۶۰۰۰ سانتیمتر مکعب بر گرم هستند و نزدیک به 95% وزنی سیمان حداکثر دانه بندی ۱۶ میکرومتر را دارد.

این مواد همچنین دارای مقدارهای زیادی عامل های روانساز و پلیمرهای پایدار کننده هستند که امولسیون ها نباید در زمان فرایند تزریق از یکدیگر جدا شوند، بنابراین حتی اگر به نظر برسد که ترکیب درصد مواد شبیه خمیر سیمانی است، مخلوط خشک مواد پر کننده پایه سیمانی باید از پیش تهیه شده باشند و نمیتوانند در محل مخلوط شوند. مواد تزریق پایه سیمانی برتری های دیگری نیز دارند.

مقاومت قسمت های ترمیم شده در برابر آتش با بقیه سازه متفاوت نیست که این موضوع می تواند از منظر ظرفیت باربری سازه برای ترک هایی که درون ساختمان قرار گرفته اند و ناحیه هایی ترمیم شده بسیار مهم باشد. همچنین قلیایی بودن مواد تزریقی پایه سیمانی محافظت خوبی را در برابر عامل های خورنده برای میلگردهای فلزی ایجاد می کند.

فناوری اجرا

در هنگام تزریق یک ترک، ترک باید در حالتی باشد که بیشترین عرض را داشته باشد. این شرایط معمولاً در دمای پایین ممکن است. به دلیل آن که تمامی مواد مورد نیاز برای تزریق نیاز به فرآیند گیرش و سخت شدن دارند، کمترین دمای کارکرد، مخصوصاً هنگام کار در دماهای پایین، باید بر اساس 5-1504 EN برای هر یک از مواد مشخص شود. به طور معمول کم ترین دمای کار برای مواد پلیمری و پایه سیمانی بالاتر از ۵ درجه سانتی گراد است.

استاندارد 5-EN1504 بیشترین دمای کار کرد را نیز مشخص کرده است. اطلاعات مربوط به دمای بیشینه و کمینه منجر به بازه دمایی برای طراحی مواد مورد فرایند می شوند. به طور کلی باید توجه کرد که کل سازه نباید سردتر یا گرم تر از کم ترین و بیش ترین دمای مواد تزریقی باشد.

ترک ها معمولا توسط دستگاه هایی به نام پکر پر میشوند که می توانند روی سطح چسبانیده شوند یا به درون ترک مته کاری شوند به شکلی که سوراخ ایجاد شده ترک را قطع کنند.

زاویه سوراخ مته باید حدود ۴۵ درجه باشد. پکرهای مته ای برای اجراهای فشار بالا استفاده می شوند در حالی که از پکرهای چسبیده به سطح در اجراهای فشار پایین استفاده می شود.

پکرهای چسبی از فولاد، آلومینیوم یا پلاستیک ساخته شده اند و شامل یک صفحه و یک شیار است که ما را قادر می سازد یک لوله یا مخزن مواد تزریقی را درون آن قرار دهیم.

پکر مته ای شامل یک لوله توخالی و رزوه دار و حلقه لاستیکی است. پس از آن که پکر به درون سوراخ مته وارد شد، پکرها سخت شده و مواد می تواند به راحتی از درون لوله توخالی تزریق شود. به دلیل وجود حلقه لاستیکی، سوراخ مته آب بندی شده و مواد تزریق شده نمی توانند از سوراخ به بیرون نشت کنند. پکرها در بین ترک ها قرار داده می شود و بین هر یک از پکرها، بتونه قرار داده می شود. ترک ها از پایین به بالا تزریق می شوند، بنابراین هوا به راحتی از ترک خارج شده و ترک کاملاً با مواد تزریقی پر می شود.

به منظور اصلاح کل فضای ترک، دو نوع پکر باید در جهت گیری خاصی نسبت به ترک قرار گیرند. جهت گیری در شعاع مؤثر پکرها باید شناسایی شده و چنان کنار هم قرار گیرند که با یکدیگر تداخل داشته و از به دام افتادن هوا جلوگیری شود.

تزریق یک پکر تا زمانی که مواد تزریقی از پکر مجاور چکه نکرده است، ادامه می یابد.

به منظور دستیابی به نرخ بالای پر شدن، هر پکر باید دو بار تزریق شود. فرایند تزریق باید در طول زمان کارکرد (پات لایف) مواد انجام شود. پس از اتمام فرایند تزریق، پکرها به همراه بتونه خارج می شود.

استفاده از فشار کم در زمان طولانی نسبت به فشار زیاد در زمان کوتاه منجر به نرخ پر کردن بیشتر ترک می شود. به منظور رسیدن به فشار کم در زمان طولانی، پکرهای فنردار با بالون دار توسعه یافته اند.

شرکت پوشش صدر ایرانیان